Maitrise du risque pour les installations hydrogène

Le développement des projets liés à l’hydrogène s’accompagne d’enjeux forts en matière de sécurité. Qu’il s’agisse de production, de stockage, de distribution ou d’usage, les installations hydrogène doivent être conçues et exploitées en intégrant dès l’amont une analyse rigoureuse des risques. L’objectif est clair : garantir la protection des personnes, des biens et de l’environnement, tout en assurant la conformité réglementaire des projets.

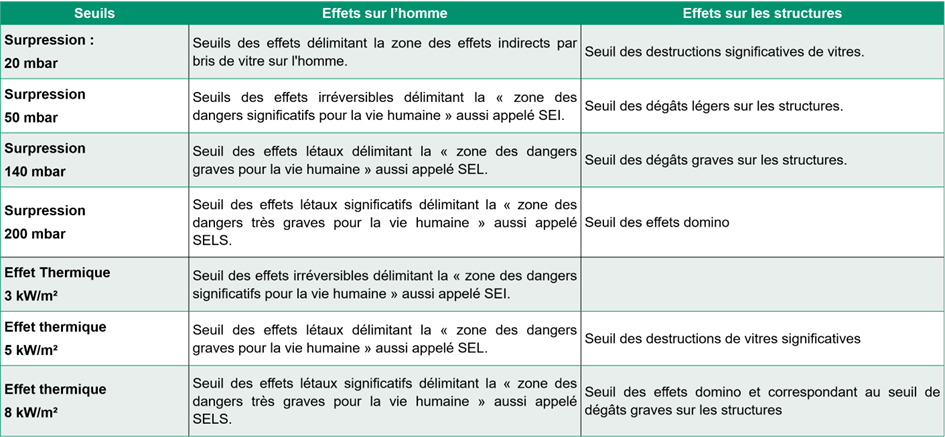

Les études de risques réalisées sur les installations H2 mettent en évidence deux phénomènes majeurs à prendre en compte : l’effet de surpression et le risque thermique. La compréhension de ces mécanismes est indispensable pour définir des mesures de prévention et de protection adaptées.

1. Les principaux risques associés à l’hydrogène

L’effet de surpression est lié à la survenue d’une explosion entraînant une augmentation brutale de la pression dans l’air environnant. L’onde de choc générée se propage rapidement et peut provoquer des dommages importants sur les structures, ainsi que des blessures graves pour les personnes exposées.

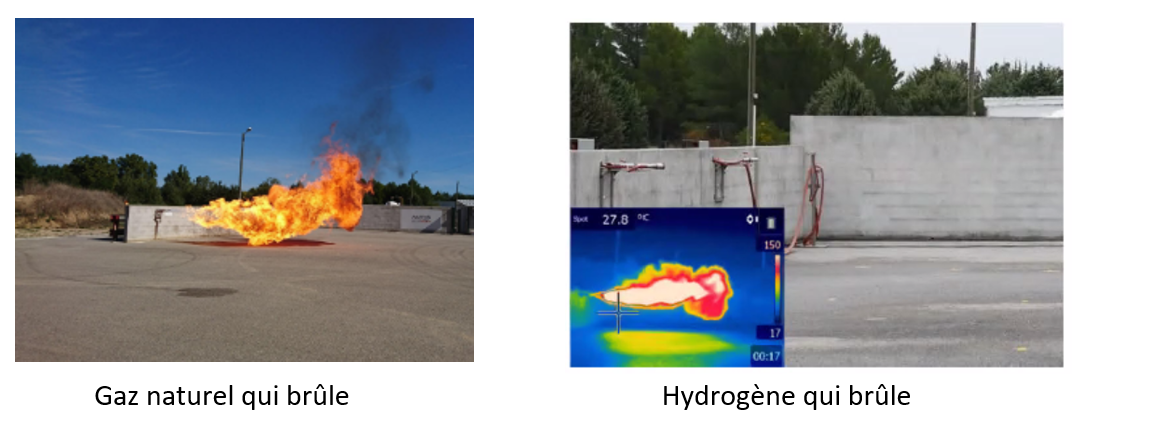

Le risque thermique résulte quant à lui de la combustion de l’hydrogène. Les flammes peuvent atteindre des températures très élevées, générant des brûlures sévères et des départs d’incendie. Ce phénomène présente des spécificités propres à l’hydrogène, notamment une flamme invisible, ce qui renforce la nécessité de dispositifs de détection et de prévention adaptés.

2. Les enjeux de l’hydrogène sur l’Homme et les structures

La maîtrise des risques liés à l’hydrogène repose sur l’identification précise des seuils à partir desquels les effets sur l’homme et les structures deviennent significatifs, irréversibles ou létaux. Conformément aux seuils définis par l’Arrêté du 18 décembre 2009, le tableau ci-après présente les valeurs de référence relatives aux effets de surpression et aux effets thermiques, utilisées pour la délimitation des zones de danger.

3. Scénarios de risques majeurs

L’analyse des risques hydrogène s’appuie sur des scénarios accidentels de référence, caractérisés par des distances d’effets létaux et irréversibles, dépendantes des équipements, des volumes et des conditions de stockage.

Voici quelques exemples :

Explosion du local de production (type conteneur)

Ce scénario résulte d’une fuite d’hydrogène en local fermé, suivie d’une inflammation.

Les distances caractéristiques sont de 8 à 12 m pour les effets létaux et de 20 à 25 m pour les effets irréversibles.

Éclatement d’un stockage fixe

L’éclatement est provoqué par un feu externe au droit du stockage, entraînant une rupture du réservoir.

Les distances d’effets sont de 10 à 15 m pour les effets létaux et de 30 à 35 m pour les effets irréversibles, évaluées selon des méthodes intégrant pression et volume stocké.

Il existe une corrélation entre les distances de dangers, la pression et le volume stocké.

Explosion d’un conteneur de compression

Ce scénario combine une fuite interne et une source d’ignition dans un volume semi-confiné.

Les distances d’effets sont comparables à celles d’un local de production : 8 à 12 m pour les effets létaux et 20 à 25 m pour les effets irréversibles.

Éclatement d’un stockage sur tube-trailer

Il constitue le scénario le plus pénalisant en raison des volumes importants stockés.

Les effets létaux s’étendent de 20 à 30 m, et les effets irréversibles de 40 à 70 m, selon la pression, le volume et l’environnement.

4. Moyens de prévention et de protection des installations hydrogène

La maîtrise des risques liés à l’hydrogène repose sur une approche globale combinant mesures techniques, organisationnelles et humaines. Ces mesures s’articulent autour de trois niveaux complémentaires : l’équipement, l’intégration des installations et l’intervention des opérateurs.

Mesures liées aux matériaux :

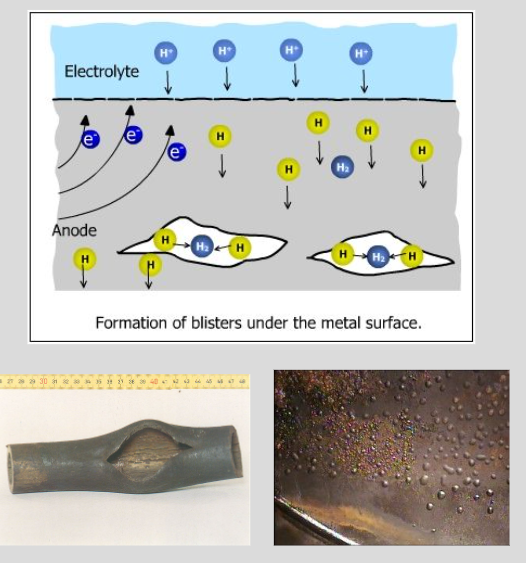

Le premier niveau de prévention consiste à choisir le bon type de matériaux pour transporter ou utiliser de l’hydrogène. Les équipements du secteur de la pétrochimie ne sont pas toujours adapté à l’hydrogène, notamment car la molécule est plus petite que d’autres largement utilisés (méthane, propane, …)

Un mauvais choix de matériaux peut avoir plusieurs impacts :

- Des fuites par perméations trop importantes, qui mène à la formation d’atmosphère explosives sur le long terme lorsque la ventilation ne prend pas en compte ce phénomène ,

- Une dégradation et fragilisation des équipements non anticipé par l’exploitant, qui mène à une perte de leurs caractéristiques techniques et potentiellement des ruptures.

Mesures liées aux équipements

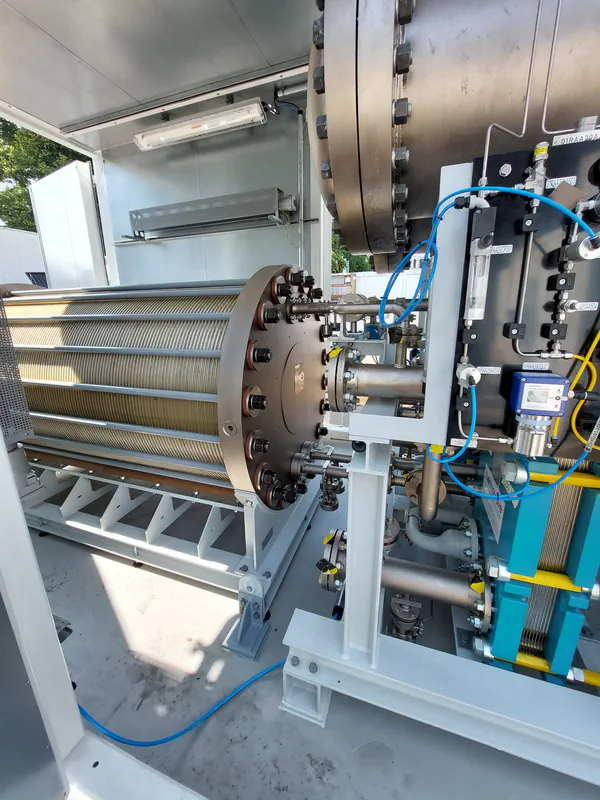

Les équipements hydrogène doivent répondre à des exigences strictes de conformité réglementaire, notamment en matière de résistance mécanique, de tenue au feu et de compatibilité des matériaux.

La conception intègre une aération maximale afin de limiter l’accumulation de gaz, ainsi qu’une isolation thermique et mécanique adaptée aux scénarios d’incendie. Les matériaux et raccords sont sélectionnés pour leur résistance à l’hydrogène et leur fiabilité en conditions de pression élevée.

Une analyse des risques procédés (HAZOP) est systématiquement réalisée afin d’identifier les dérives de fonctionnement et les scénarios accidentels. Les équipements sont également dotés de systèmes de détection d’hydrogène intégrés, permettant une détection précoce des fuites. Ces dispositifs sont complétés par des actions de formation et de sensibilisation des personnels concernés.

Mesures liées à l’intégration des installations

L’intégration des installations hydrogène dans leur environnement repose sur le respect des règles de conformité réglementaire et des principes de séparation des risques.

Les ouvrages sont conçus avec des distances d’éloignement adaptées, une aération naturelle ou forcée, et un isolement physique des systèmes critiques afin de limiter les effets de propagation. Les installations sont équipées de systèmes de détection incendie et hydrogène indépendants des équipements, permettant une surveillance globale du site.

Des analyses de risques installations (études de dangers, analyses HAZID, EPR) sont menées afin de définir les zones de sécurité, les périmètres de protection et les mesures de planification associées. Ces exigences sont complétées par le respect des directives relatives aux équipements sous pression (DESP) et par la mise en place de procédures d’urgence, appuyées par des actions régulières de formation, de sensibilisation et de causeries sécurité.

Mesures liées aux opérateurs

Le facteur humain constitue un élément clé de la maîtrise des risques hydrogène. Les opérateurs disposent de systèmes d’extinction incendie adaptés, ainsi que d’équipements de protection individuelle et collective en adéquation avec les risques identifiés.

L’outillage utilisé est spécifiquement adapté aux environnements hydrogène, notamment en termes de prévention des sources d’ignition. Les opérateurs sont formés aux procédures d’urgence, aux modes opératoires sécurisés et aux procédures d’intervention, avec des sessions de formation et d’évaluation régulières.